一、方案概述

该技术在研究国外爬行机器人结构及使用基础上,进行改进和创新,一方面大幅提升公司对柔性制孔机器人的使用和扩展应用能力,增强日常维护和快速排故维修能力;另一方面可实现柔性爬行制孔机器人的国产化,并有望形成一款原型产品。

二、方案内容和目的

本课题研制的成果主要用于飞机大部件自动装配中的柔性制孔机器人的使用上,通过其核心技术的应用和推广,可以达到以下目的:

1.深入研究前机身、中后机身柔性制孔机器人的机构和控制原理,提升柔性制孔机器人的使用和扩展应用能力,增强日常维护能力;

2.提高飞机装配技术的自动化、柔性化水平;

3.优化飞机装配主要依赖手工、质量稳定性差、成本高、效率低的现状,提高机身装配质量,减少飞机装配工装、降低飞机的制造和装配成本,缩短生产准备周期、提高装配效率。

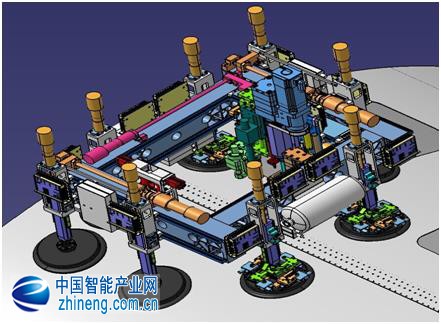

三、功能介绍

其主要功能指标如下:

能够适应多种工作,用于多个项目;

1. 无需特别工装,最小化对型架的影响和改动;

2. 实现在产品表面上自行走功能;

3. 利用传感器读取飞机工件所获取的信息,修正理论位置;

4. 具有翻越50mm高障碍物或台阶的能力且3600自由动作。

四、主要创新点

项目中的柔性制孔机器人是一种自动化装配的轻量化解决方案,符合柔性化和模块化的发展方向,实现了以下几方面的创新:

1. 提出制孔与铆接一体化的末端执行器,针对产品装配特点,合理分配各多功能末端执行器的集成度,实现钻孔、铆接、检测、压力脚、真空吸削等工艺任务;

2. 智能检测装置与多功能末端执行器的结构集成设计,可实现钻铆过程实时检测;

3. 提出了数模、工艺与控制信息集成化的离线编程实现方法;通过将飞机产品的几何数模与工艺规划之间建立关联,在制孔孔位信息中补充对应的工艺信息,并通过工艺信息与控制系统的联系,最终实现在离线编程阶段产品数模、工艺规划与控制信息的集成;

4. 提出了基于爬行钻铆设备姿态调整的法向找正方法,并建立了法向找正模型;

5. 提出基于激光扫描的基准检测方法,建立理论数模与实际数模之间的关联,为实际钻铆现场的数据配准提供依据;

6. 提出全软件型结构的开放式数控系统。建立在实时操作系统和标准数字伺服驱动器接口基础上,全部由软件实现数控系统功能。

- 技术全景首揭秘!Xiaomi Vela 在 2025 小米人车家全生态大会定义万物智联底座

- 神州问学智能招采助手:5分钟生成招标文件,AI让招采变轻松

- 神州数码进入智能体开发平台领导者类别,引领AI生产力下一站

- 钛虎五周年活动新品亮相技术实力尽显 共启人机协作新篇

- 盛昊篷车“豚力松弛 趣动全城”亲子骑遇记全国巡游盛大启幕

- 星际动力落户宁波前湾,解决人形机器人造得起但用不起难题

- 应对分时电价调整!阳光电源工商业储能新品PowerStack 510CS打开盈利新空间

- 官宣即引爆!olayks立时携手品牌全球代言人侯明昊开启品牌新纪元

- 全面聚焦 AI,定义“智能化融合通信”新时代

- 阿里 Qoder 限时五折启动,支持支付宝,性价比远超Cursor