汽车外饰零件生产在德国帕彭海姆的弗兰克尼亚城 镇有着悠久的历史传统。 1975 年,一家工厂制造了 世界首款塑料保险杠,这家工厂目前归佛吉亚集团 所有。从那以后,该工厂不断扩展产品组合并引入 最先进的生产技术。佛吉亚集团这家全球性制造商 的更多外饰工厂开始推行超高频 RFID (射频识别) 技术,紧随最新创新步伐,提高该领域内整个价值 链中各流程效率和透明度,并进一步提升产品质量。

可扩展,简便易用,成本优化

开展项目前,生产部和IT部的负责执行主管根据其中间件系统的选择基准,测试了将不同的识别和登记系统连接至ERP(企业资源规划)层的专用硬件和软件。最终他们决定首选西门子的SIMATICRF600 UHF RFID系统德国Tagnology Systems公司(格拉茨/法兰克福)的“Tagpilot”中间件。Tagnology是经过认证的西门子解决方案合作伙伴,它对RFID技术的成功实现作出了决定性的贡献。

新一代读码器(RF650R)以及性能和尺寸可根据各种应用调节的天线(RF620A、RF640A和RF660A)通常是帕彭海姆项目的首选。除全球可用性、高工业标准(防护等级高达IP65)和可扩展性外,方便的系统集成、调试和维护选件也是决定性因素。例如,首选的读码器可以通过RJ45以太网接口快速轻松地集成到现有IT环境中,最多可以集成4个(使用分路器时最多可以集成8个)不同的天线连接到该组件。这种可扩展性针对简单和复杂的任务都能实现极具成本效益的解决方案。

除通过手持式扫描仪外,还可通过RFID天线(RF620A/RF640A)以非接触方式在目视检查时自动检测零件,同时使相应的测试屏幕可视化。

具有Profinet通信能力的读码器(RF680R/RF685R)还可用于未来应用。这样,无需单独的通信模块,即可非常轻松地集成到生产环境中。例如,无需中间件即可直接传输读取命令/结果,通过SIMATIC控制器即可从控制系统传输到现场读码器或多个从属读码器。通过另外一个以太网接口,还可在当前操作期间组态和诊断Profinet读码器。

通过浏览器轻松处理所有全新SIMATIC读码器都无需使用额外的软件即可对读码站进行调试、优化和诊断,所有所需工具(设置工具)都在设备固件内实现,通过Web浏览器即可轻松调出。无需经常更新软件,

例如添加具有扩展功能的新设备时。此外,通过按下按钮即可确定RSSI值(接收信号强度指示),即检测范围内每个电子标签的“激活功率”,并将其减小到所需水平。电流和获得的最佳信号强度以条形图的形式显示在Web浏览器上。使用可通过Web界面进行参数化的设置工具,即使在困难的本地条件下以及反射不断变化的影响下,也可快速、舒适地设置读码站。在当前操作期间进行的车载诊断有助于检查和调节设置,从而能够快速响应读码器对准或读码站环境条件发生的变化。

这些设备支持访问多个用户级,例如:工厂操作员、设置和服务人员。获得相应授权后,助手们也可通过网络进行远程访问,从而实现远程沟通并尽量减少停机时间。通过可远距离进行清晰检测的设备上的LED排,可设置同一台机器内的扫码站,而无需便携式PC或网络接入。这些LED以“温度计”的形式指示相应电子标签的RSSI值。从而简化设置和诊断,节省大量时间。

通过Web浏览器轻松处理:在读码器Web界面的“激活功率”菜单中,无需额外的软件,即可确定并设置具体目标电子标签的参数。

提高从注塑成型到仓库的透明度和效率

佛吉亚集团最初在其生产区中引入这种新技术的目的是为德国高档汽车制造商生产注塑成型保险杠和侧门槛。除软件及其在各种基础设施中的集成外,解决方案合作伙伴Tagnology还能实现全钢结构。即所谓的RFID门,生产出的零部件在叉车上通过时可对其进行成批检测。

使用SIMATIC RF630L标签时,佛吉亚汽车外饰部门能够在整个过程中跟踪注塑成型保险杠,为零件提供质量特征并在ERP系统中进行检测。

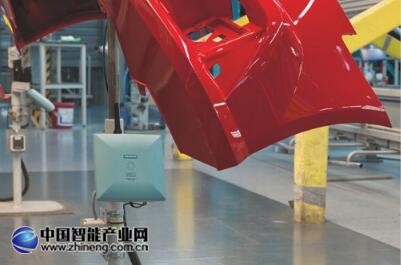

包括从机器上拆下注塑成型零件,RFID技术目前已伴随生产区域内的整个制造和分配过程。为此,需将相应的RFID标签RF630L粘贴在零件内部的指定位置。Tagpilot中间件用于将RFID硬件(和其他检测系统(若要求))与ERP层连接在一起。每个标签都有一个唯一标识号(UID),以在进一步生产过程中对零件进行可靠的非接触识别。具体零部件的工作内容通过UID从中央数据库调出并开始执行。免除的工序和质量状态(OK/NOK),包括与错误类型和位置相关的信息,将被写回并“随附”在每个单独的零件上。

带有标签的保险杠或侧门槛将被放置在运输架上,通过电子方式分配给这些托架,立即储存并运输。

橇上零件控制是进一步整合的应用。该系统通过RFID检查分配到油漆工作站的保险杠。这样能够确保可靠地防止零部件和涂装机器人发生损坏以及导致的停机时间,这是迄今为止在该质量等级无法实现的。涂装前零部件的自动化火焰处理工作流程无与伦比。西门子的采用经过反复测试的RFID电子标签(标签)的各种应用的广泛产品组合还包括(在化学和热学方面)适合该应用的经过验证的版本。所选的RF630L胶粘标签适合温度升高至90°C的应用,并支持多种涂装流程。西门子还开发并测试了满足特殊需求的定制版本。

根据RFID标签,该系统也会检查保险杠在涂装橇上的位置,从而防止涂装机器人和零件发生损坏。

此外,通过RFID技术可以使工厂工人更加轻松、舒适地进行抛光和质量评估。之前,必须通过手持式扫描仪检测并识别保险杠,而扫描仪会导致保险杠发生损坏,主要是由于零件内部定位的条形码标签位置不佳。如今,在将零件放置在可旋转的试验台上时即可通过天线自动检测RFID标签,并在工业标准平板电脑上向工厂工人立即展示相应的评估矩阵。该系统能够访问迄今为止检测到的所有质量数据并通过指示潜在NOK标准为工厂工人提供支持,这样,工人们可重点关注特定(关键)的质量特征。从而简化当前工艺步骤,加快执行速度。

即使在较远(较安全)的距离,也可以类似方式通过RFID自动检测总装区的机器人冲压站内的保险杠。此时,还可通过UID将执行的工作步骤和相应的质量从机器人控制器传送至质量保证系统并“随附”在零件上。这样一来,该系统还会检测所需的冲压步骤是否已执行,以防再次加工处理和导致损坏/质量缺陷。

在自动化冲压过程中,也是通过RFID检测零件,通过唯一标识号(UID)开始相关工作步骤并指示免除的步骤。

通过智能布置和评估实现最高过程可靠性

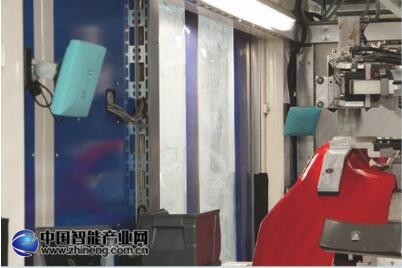

在此最终工序之后,将准备好加工处理的保险杠放置在客户运输托架上,并用叉车运输到临时仓库。为了对正在生产的零部件进行(过程)可靠的检测,需在每个大厅门上安装总共8个RF660A RFID天线;将4个天线分别向内和向外成对角线布置。一侧(左侧/右侧)的读码站分配给该侧的读码器,读码结果通过工业以太网传送至中间件,以便进行分配和逻辑评估。无需长电缆和费力的措施在门上敷设电缆。这种读码站和读码器布置不仅能够在通过时检测行驶方向,信号强度的智能评估还能防止检测门环境中放置的零部件。通过门时,仅考虑当前移动的零部件的数据,并自动传送至ERP系统。

每个门上安装有4个小型RF620A天线以检测不同位置(顶部/底部)上贴有标签的门槛。

所谓的“门槛门”也是如此,Ta gno lo gy对它们进行设置,以在叉车转移/拾取期间检测各种侧门槛。出于空间原因,每个门上安装有4个小型RF620A天线以检测不同位置(顶部/底部)上贴有标签的门槛。由于应用了天线分路器,因此,可以在一个读码器上操作为同一任务分配的多个天线,从而完全利用它们的资源,进而尽量减少设备数量和相应的系统成本。

所谓的“门槛门”也是如此,Ta gno lo gy对它们进行设置,以在叉车转移/拾取期间检测各种侧门槛。出于空间原因,每个门上安装有4个小型RF620A天线以检测不同位置(顶部/底部)上贴有标签的门槛。由于应用了天线分路器,因此,可以在一个读码器上操作为同一任务分配的多个天线,从而完全利用它们的资源,进而尽量减少设备数量和相应的系统成本。

出于空间和成本原因,在所谓的“门槛门”上,通过分路器将两个天线连接至读码器。两个天线分别检测“门槛”顶部或底部粘贴的标签。

高端过程和产品质量

西门子的高性能SIMATIC RFID技术与“Ta g p i lot”中间件一起在整个价值链中对佛吉亚汽车外饰部门的工作流程进行协同。总而言之,它在2015年初的引入已显著提高过程和产品质量。工作人员任务完成更快、更可靠。

项目经理Mike Mülhausen对多种选择感到兴奋不已,目前他正在佛吉亚集团执行更多RFID项目。例如,根据RFID在帕彭海姆现场实现了集装箱管理,以在装配中心进行装运管理并符合具体的维修周期。此外,贴有标签的保险杠和门槛还有利于改善供应商与用户之间的跨厂工艺步骤,而且能够挖掘优化潜力。“RFID技术的全面使用消息不仅早已在集团的最高管理层中散布,而且已通过联合委员会工作在整个汽车领域传播”,Mike Mülhausen总结说。因此,他能够依靠全面的内部支持,所有制造商都对该技术进行了询价。

- 工具调用+多步推理双优,北电数智骄阳·工业大模型以务实能力引领工业AI发展新范式

- 技术全景首揭秘!Xiaomi Vela 在 2025 小米人车家全生态大会定义万物智联底座

- 神州问学智能招采助手:5分钟生成招标文件,AI让招采变轻松

- 神州数码进入智能体开发平台领导者类别,引领AI生产力下一站

- 钛虎五周年活动新品亮相技术实力尽显 共启人机协作新篇

- 盛昊篷车“豚力松弛 趣动全城”亲子骑遇记全国巡游盛大启幕

- 星际动力落户宁波前湾,解决人形机器人造得起但用不起难题

- 应对分时电价调整!阳光电源工商业储能新品PowerStack 510CS打开盈利新空间

- 官宣即引爆!olayks立时携手品牌全球代言人侯明昊开启品牌新纪元

- 全面聚焦 AI,定义“智能化融合通信”新时代